Универсальный шпунтубель

Шпунтубель — столярный инструмент, предназначеный для выборки узкого прямоугольного паза — шпунта на кромке или на пласти обрабатываемой столярной детали на заданном расстоянии от ее края. В процессе выборки шпунта лезвие ножа, снимая древесину слой за слоем, образует в обрабатываемой детали паз шириной а и глубиной h на выбранном расстоянии b от края.

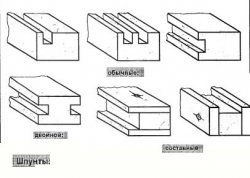

В столярных деталях шпунты выполняют как на кромках, так и на пластях, шпунт может быть один или их может быть несколько. Составные шпунты формируют, прикрепляя с помощью клея, шурупов или гвоздей один брусок к другому.

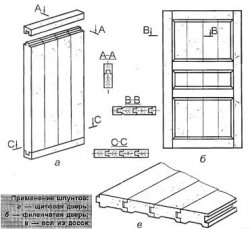

В столярных деталях шпунты выполняют как на кромках, так и на пластях, шпунт может быть один или их может быть несколько. Составные шпунты формируют, прикрепляя с помощью клея, шурупов или гвоздей один брусок к другому. Шпунтовые соединения в столярных изделиях применяются весьма широко. Так, на рисунке приведены примеры применения шпунтовых соединений: в щитовых и филенчатых дверях, при настилке полов и потолков, в мебели для перемещения подвижных элементов (стекол).

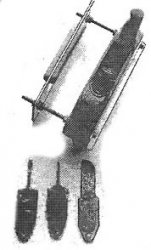

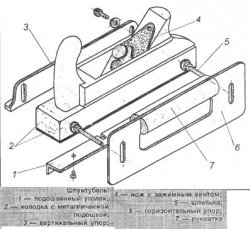

Шпунтовые соединения в столярных изделиях применяются весьма широко. Так, на рисунке приведены примеры применения шпунтовых соединений: в щитовых и филенчатых дверях, при настилке полов и потолков, в мебели для перемещения подвижных элементов (стекол). Предлагаемый универсальный шпунтубель выполнен на основе шерхебеля с деревянной колодкой, его общий вид с некоторыми применяемыми ножами приведен на рисунке.

Предлагаемый универсальный шпунтубель выполнен на основе шерхебеля с деревянной колодкой, его общий вид с некоторыми применяемыми ножами приведен на рисунке.На аксонометрическом изображении шпунтубеля для наглядности подошвенный уголок и вертикальный упор отвинчены от колодки шерхебеля и удалены от нее.

Шпунтубель состоит из следующих узлов и деталей:

Шпунтубель состоит из следующих узлов и деталей:• деревянной колодки шерхебеля с ножевым узлом и металлической подошвой (стальная пластина толщиной 1 мм), привинченной шурупами к колодке и отшлифованной для более легкого скольжения по детали;

• подошвенного уголка, привинченного к подошве шерхебеля шурупами, являющегося своего рода продолжением подошвы;

• вертикального передвижного упора, прикрепляемого к правой боковине шерхебеля болтами М8 и позволяющего благодаря предусмотренным на нем поперечным пазам регулировать глубину шпунтов в пределах от 0 до 20 мм]

• горизонтального передвижного упора, закрепляемого на шпильках. Конструкция упора обеспечивает формирование паза-шпунта на расстоянии от краев детали в пределах от 0 до 75 мм. Упор представляет из себя дюралюминиевую пластину с рукояткой для левой руки. Шпильки, на которых укреплен упор, завинчивают во втулки, запрессованные в колодке шерхебеля.

При изготовлении шпунтубеля вместо шерхебеля с равным успехом можно использовать рубанок с деревянной колодкой, но при этом размеры подошвенного уголка, вертикального и горизонтального упоров и, понятно, ножей могут отличаться по размерам от приведенных в данном материале деталей.

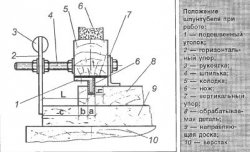

Принцип работы шпунтубеля понятен из рисунка. На верстаке укладываем ровную, выструганную направляющую доску и на ней закрепляем обрабатываемую столярную деталь. В шпунтубеле устанавливаем нож необходимой ширины а, при этом вертикальный регулирующий упор выставляем и закрепляем болтами к его боковине так, чтобы нож выбирал шпунт глубиной h.

Принцип работы шпунтубеля понятен из рисунка. На верстаке укладываем ровную, выструганную направляющую доску и на ней закрепляем обрабатываемую столярную деталь. В шпунтубеле устанавливаем нож необходимой ширины а, при этом вертикальный регулирующий упор выставляем и закрепляем болтами к его боковине так, чтобы нож выбирал шпунт глубиной h. По размерам b и с определяем расстояние L от горизонтального упора до ножа (L = b + с), после чего горизонтальный упор закрепляем гайками на шпильках. Далее приступаем к выбору паза. Нож шпунтубеля в пазу обрабатываемой детали слой за слоем снимает древесину по всей ее длине. Понятно, что в результате строгания вертикальный упор опускается вместе с ножом, и опять же понятно, что рано или поздно он достигнет поверхности обрабатываемой детали, в результате чего нож перестает снимать древесину.

Так, на расстоянии b от края детали получается паз шириной а и глубиной h.

Универсальность шпунтубеля заключается в том, что, устанавливая в его колодке прямоугольный, полукруглый, трапецеидальный или фигурный нож выбранной ширины и меняя положения вертикального и горизонтального упоров, можно получать соответствующие пазы любой глубины (в пределах 0...20 мм) и на любом расстоянии от кромки обрабатываемой детали (в пределах 0...75 мм).

Применяя прямоугольные ножи, шпунтубель можно использовать как фальцгебель, а устанавливая фигурные ножи — как калевку. При изготовлении шпунтубеля на основе шерхебеля следует быть аккуратным и точным, что, в конечном счете, повысит качество инструмента. . Если же с колодки шпунтубеля снять подошвенный и горизонтальный упоры и шпильки, то он превращается в исходный шерхебель.

Последовательность переделки шерхебеля в универсальный шпунтубель следующая:

• Изготавливаем подошвенный уголок , вертикальный и горизонтальный упоры, четыре втулки с внутренней резьбой М8 и две шпильки М8 длиной 85 мм согласно чертежам, приведенным на рис. 22 и 23. Для подошвенного уголка и вертикального упора подбираем дюралюминиевый уголок, для горизонтального упора — дюралюминиевую пластину толщиной 4 мм, втулки и шпильки вытачиваем из стали марки Ст.З.

• Подошвенный уголок прикрепляем к подошве шпунтубеля шурупами, затем в нем, учитывая угол установки ножа 45°, ножовкой выполняем вырез для выпуска ножа и выхода стружки. Эта операция очень ответственная, потому что поверхности ножа шерхебеля и поверхности подошвенного уголка должны совпадать, так как в противном случае нож в колодке шпунтубеля при работе будет вибрировать, что может привести к его поломке.

• В колодке шерхебеля на левой и правой боковых поверхностях высверливаем четыре отверстия диаметром 11,2 мм для установки втулок. Перед креплением последних на их боковых поверхностях ножовкой по металлу выполняем насечки небольшой глубины для более надежного сцепления их с древесиной колодки. Затем втулки запрессовываем в отверстия в колодке на клее ПВА (во избежание затекания клея в резьбовые отверстия втулок в них на время затвердевания клея завинчиваем болты).

• После застывания клея убираем выступившие его излишки, поверхности колодки шпунтубеля обрабатываем напильником и шкуркой (сначала грубой, а затем тонкой). Для предохранения колодки шпунтубеля от влаги покрываем ее бесцветным нитролаком НЦ-222 или НЦ-228.

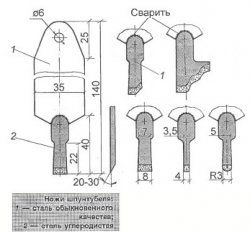

• Ножи изготавливаем из незакаленной части ножа рубанка, предварительно разрезав его на полоски необходимой ширины. На рисунке показаны образцы ножей и приведены их размеры. Как видно из этого рисунка каждый нож состоит из широкой части, выполненной из стали марки Ст. 3 и полоски ножа рубанка.

• Ножи изготавливаем из незакаленной части ножа рубанка, предварительно разрезав его на полоски необходимой ширины. На рисунке показаны образцы ножей и приведены их размеры. Как видно из этого рисунка каждый нож состоит из широкой части, выполненной из стали марки Ст. 3 и полоски ножа рубанка. Эти две части свариваем между собой, швы очищаем и режущую часть ножа на расстоянии 25 мм от лезвия закаливаем. Операция закалки очень ответственная, от нее зависят режущие качества ножа, поэтому желательно, чтобы ее выполнял специалист по термообработке металлов. После закалки и отпуска ножи затачиваем (угол заточки 25...30°). Ножи можно выполнять любой ширины (4, 6, 8, 10, 12 мм), но шириной менее 3,5 мм их не делают, так как это толщина полки подошвенного уголка.

• Далее выполняем окончательную сборку шпунтубеля: на правую боковину на болтах устанавливаем вертикальный упор, а с левой стороны во втулки завинчиваем шпильки, на которые, в свою очередь, устанавливаем горизонтальный упор и закрепляем его гайками. Затем в леток шпунтубеля устанавливаем нож, выпуская его лезвие на 0,25...0,3 мм относительно подошвенного уголка.

Наладка шпунтубеля заключается в следующем. Пользуясь масштабной линейкой, устанавливаем вертикальный упор на выборку шпунта глубиной h, а горизонтальный упор настраиваем на расстоянии b и L от кромок направляющей доски и обрабатываемой столярной детали до ножа. Упоры в необходимых положениях закрепляем болтами и гайками. После настройки шпунтубеля приступаем к выборке пазов в обрабатываемых деталях.

Описанный универсальный шпунтубель показал себя в работе с хорошей стороны, он удобен и работоспособен.

А если вам требуется приобрести недорогие камины в Нижнем Новгороде, то сделать это можно тут www.granital.ru. А в следующих статьях мы обсудим, как правильно выбрать камин для дома.

Г. Ефремов

По материалам журнала "Сделай сам"

Дата размещения: 24-09-2012, 23:55

- Раздел: Инструменты своими руками