Опрыскиватель ручной

Борясь за выживание на своем садовом участке, я вступил в разборку с новыми русскими жуками, которых почему-то до сих пор зовут колорадскими, и отправил свою собаку в doggranat.ru чтобы собака была хорошим охранником. Отраву купил патентованную заморскую дорогую, которую зря разбрызгивать не хотелось. Чтобы ловчее «дать в морду» каждому жуку персонально, я выбрал опрыскиватель ручной ОР-05/Ш-9 (рис. 1).

Развел в ведре воды зелье и самоуверенно ринулся в бой. Тут-то и начались неприятности. Оказалось, что выбранная мною «спринцовка» страдает «недержанием» содержимого — пока я шел с ней от ведра к кусту картошки, на котором пировали жуки, почти вся отрава вытекла.

Остатком я все же жуков немного напугал. Оказалось, что форсунка опрыскивателя, представляющая собой колпачок с мелкими отверстиями, вовсе не распыляет жидкость, а выдает полтора десятка сплошных струек, что, сами понимаете, малоэффективно. Однако решив, что с эффективностью форсунки разберусь позже, я вернулся снова к ведру за второй порцией зелья. И тут меня подстерегал новый сюрприз.

Остатком я все же жуков немного напугал. Оказалось, что форсунка опрыскивателя, представляющая собой колпачок с мелкими отверстиями, вовсе не распыляет жидкость, а выдает полтора десятка сплошных струек, что, сами понимаете, малоэффективно. Однако решив, что с эффективностью форсунки разберусь позже, я вернулся снова к ведру за второй порцией зелья. И тут меня подстерегал новый сюрприз. Когда я потянул ручку опрыскивателя на себя, чтобы засосать раствор, через щель между верхней крышкой и штоком мне в лицо брызнула мощная струя. Хорошо, что я был в маске от противогаза, а то, вероятно, получил бы отравление «при исполнении...». Так что пришлось выйти из боя с жуками для срочного ремонта своего оружия.

При разборке опрыскивателя выяснилось, что «недержание» раствора заложено в конструкцию изначально (выливаться жидкости из раствора ничего не препятствовало), а вот возникновение струи в лицо объясняется тем, что пластмассовый поршень состарился, «сел» и не обеспечивал герметичного контакта с корпусом. Поэтому при первом рабочем ходе поршня, раствор попал в пространство над поршнем и при очередном всасывании «стрельнул» мне в лицо.

Усадку поршня я исправил, надев на него резиновое кольцо, оперативно же превратить форсунку в «непроливайку» не сумел, поэтому закончил боевые действия, перенося опрыскиватель от ведра к «передовой» вверх форсункой. Справедливости ради надо признать, что при плотном поршне «недержание» значительно уменьшалось. В общем, эта война не принесла мне радости победы. Ведь в недалеком будущем предполагалась вторичная обработка картошки. Поэтому предстояло срочно приступать к совершенствованию оружия!

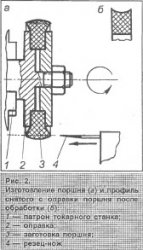

В первую очередь я решил сделать новый поршень. Он должен быть упругим, а это значит, что наиболее подходящий материал для него — резина или полиуретан. Я остановился на полиуретане, который химически более стоек. Наружную поверхность поршня можно сделать цилиндрической, но лучше вогнутой (как внутренняя поверхность баранки) (рис. 2).

В первую очередь я решил сделать новый поршень. Он должен быть упругим, а это значит, что наиболее подходящий материал для него — резина или полиуретан. Я остановился на полиуретане, который химически более стоек. Наружную поверхность поршня можно сделать цилиндрической, но лучше вогнутой (как внутренняя поверхность баранки) (рис. 2). Такую поверхность легко получить, изготовляя поршень в прессформе (из резины путем вулканизации сырой резины) или механической обработкой плоской заготовки. На рис. 2 показано, как это делается. Предварительно на токарном станке или с помощью просечек из листовой заготовки вырезают кольцо с цилиндрическими внутренней и наружной поверхностями (наружный диаметр кольца должен быть чуть больше внутреннего диаметра корпуса опрыскивателя). Затем кольцо зажимают в оправке, предназначенной для установки в патроне токарного станка.

При зажиме в оправке кольцо деформируется и его наружная цилиндрическая поверхность становится выпуклой, как наружная поверхность баранки. Укрепив в патроне оправку, резцом в виде ножа, зажатом в резцедержателе токарного станка, срезают наружную часть зажатого в оправке кольца. Теперь, когда мы снимаем кольцо с оправки, окажется, что наружная (рабочая) поверхность кольца стала выпуклой, как внутренняя поверхность баранки, что соответствует нашему желанию (см. рис. 2). При этом надо иметь в виду, что сжатие поршня на оправке при изготовлении должно быть сильнее, чем его сжатие при креплении на штоке опрыскивателя — только в этом случае поршень сохранит форму рабочей поверхности, полученную при обработке.

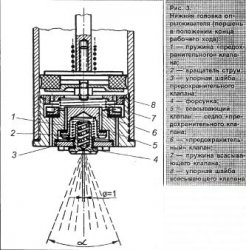

Чтобы ликвидировать «недержание», пришлось радикально переделать головку опрыскивателя, снабдив ее установленным перед форсункой «предохранительным» клапаном, срабатывающим лишь при некотором давлении. Усовершенствовал я и всасывающий лепестковый клапан, заменив его на более надежный пружинный. Одновременно, конечно, хотелось добиться хорошего распыления жидкости. Причем конструкция новой головки должна была быть надежной в работе и простой в изготовлении.

Результат моего творчества представлен на рис. 3. При изготовлении деталей головки необходимы простые

Результат моего творчества представлен на рис. 3. При изготовлении деталей головки необходимы простыетокарные, сверлильные и слесарные операции. Предлагаемая конструкция нижней головки опрыскивателя работает следующим образом. При всасывании жидкости под действием создаваемого в корпусе опрыскивателя вакуума всасывающий клапан 5 поднимается, преодолевая усилие пружины 7, и пропускает жидкость в корпус. Во время рабочего хода поршня всасывающий клапан 5 закрыт.

Под действием создаваемого в корпусе давления «предохранительный» клапан 6 опускается, преодолевая усилие пружины 1, пропуская жидкость к форсунке 4. Жидкость, попадая под давлением в форсунку через отверстие в ее верхнем торце, поступает к выходному отверстию через вращатель струи 2, который раскручивает ее. В результате выходящая из форсунки струя распыляется, образуя капельный конус с углом при вершине примерно 45°.

Для изготовления всех деталей нижней головки опрыскивателя следует подобрать коррозионно-стойкие сплавы и не набухающие в используемых растворах материалы. Лучше всего здесь подходят: капрон, фторопласт, эбонит, алюминиевые сплавы. Для уплотнения рабочих поверхностей клапанов желательно использовать полиуретан или резину (мягкие сорта).

Для изготовления всех деталей нижней головки опрыскивателя следует подобрать коррозионно-стойкие сплавы и не набухающие в используемых растворах материалы. Лучше всего здесь подходят: капрон, фторопласт, эбонит, алюминиевые сплавы. Для уплотнения рабочих поверхностей клапанов желательно использовать полиуретан или резину (мягкие сорта). Пружины необходимо защитить от коррозии, хотя бы покрыв краской, а лучше цинком или оловом, вращатель струи (он имеет вид пружины) проще всего навить из мягкой алюминиевой проволоки. Наружный контур сопряжения деталей герметизирован с помощью прокладок из картона, пропитанного в лаке, или из резины. Предохранительный клапан 6 и всасывающий клапан 5 на своих наружных цилиндрических поверхностях имеет продольные канавки — шлицы для протока жидкости (см. рис. 3).

Выполнить такие канавки (они цилиндрической формы) достаточно легко. Надо просто, вытачивая тот или иной клапан, подобрать для них заготовки большего диаметра и просверлить в припуске по окружности клапана сквозные отверстия, после чего на токарном станке обточить заготовку до диаметра клапана (рис. 4).

Г. Глетин

По материалам журнала "Сделай сам"

Дата размещения: 27-09-2012, 23:46

- Раздел: Дачнику на заметку